Egyik napról a másikra újulnak meg a gyárak

Egyik napról a másikra újulnak meg a gyárak

2015. június 03.

Az egymással kommunikáló, világhálóra csatlakozó készülékeknek köszönhetően optimalizálni lehet a munkafolyamatokat, csökkenteni a karbantartási költségeket, ráadásul a gyártó vállalkozások sokat spórolhatnak az áramszámlájukon is.

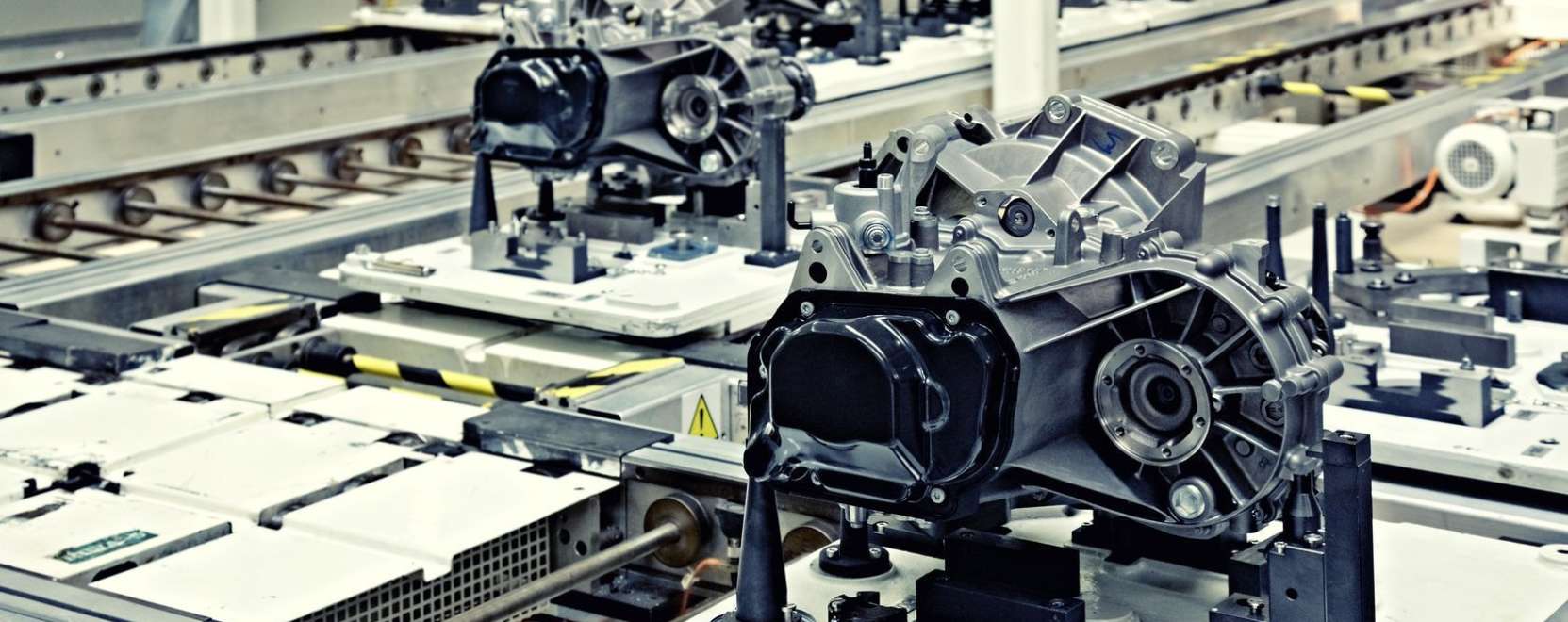

Pennsylvaniában 1973-ban épült meg a Harley-Davidson motorbicikliket gyártó üzeme, amely eredetileg egy tipikus összeszerelő telep volt. Nagyjából hat évvel ezelőtt ugyanakkor a kultikus járműveket előállító gyár egy jelentős technológiai megújuláson ment keresztül a Cisco jóvoltából.

Felpörög az Ipari Internet >>Ennek köszönhetően ma már az üzem padlójába épített szenzorok valós időben kísérik figyelemmel a gyártási folyamat minden egyes mozzanatát, hogy azonnal kiszúrják a fennakadásokat. A telep egyik helyiségében továbbá olyan érzékelőket helyeztek el, amelyek azt is figyelik, hogy a környezeti viszonyok – a légáramlás, valamint a páratartalom – megfelelőek-e ahhoz, hogy lefessék az alkatrészeket.

A rendszer kiépítése nem volt éppen olcsó mulatság. Egy elemző nemrégen azt mondta a The Wall Street Journal-nek, hogy a gyártási folyamatokat végrehajtó és megfigyelő megoldások bevezetése egyetlen gyár esetében 500 ezer - 1 millió dolláros költséget jelenthet. A SAP (vagyis a Harley Davidson gyárában üzembe helyezett szoftvert kifejlesztő vállalat) ugyanakkor úgy becsülte, hogy a telepen így negyedével több motorbicikli kerülhet le a futószalagról, míg 30 százalékkal kevesebb dolgozóra van szükség. Arról nem beszélve, hogy a Harley Davidson így a mintegy 1700 fajta motorbiciklijének kiszállítási idejét az eddigi 21 napról mindössze hat órára csökkentette le.

Egyelőre rögös az IoT diadalútja az iparban >>A nagyobb „átláthatóság” – tehát a szenzorok, okostelefonok és táblagépek által összegyűjtött valós idejű információk – eredményeképpen jelentősen csökkent a gépek meghibásodásának aránya és lerövidült a gyártási idő, miután a telepeket üzemeltető szakemberek ki tudják szúrni a fennakadásokat, vagy a karbantartási problémákat, mielőtt azok komolyabb gondot okoznának. Az Accenture nemrég úgy becsülte, hogy a Dolgok Internetére épülő technológiáknak köszönhetően 12 százalékkal lehet csökkenteni a javítási, és 30 százalékkal a karbantartási költségeket, miközben a meghibásodások száma 70 százalékkal esik vissza.

A korszerű megoldásokkal a vállalkozások az áramszámlájukon is sokat tudnak spórolni – ami általában az egyik legnagyobb kiadást jelenti az üzemek esetében – azzal, hogy intelligens energia-gazdálkodási rendszereket vezetnek be. Ezekbe a készülékekbe ugyanis előre be lehet programozni az áram-fogyasztási díjakat, a rendszer ezáltal úgy tervezi meg a munkafolyamatokat, hogy ne kelljen fizetni a csúcsidőszakban a magasabb tarifákat.

Ahogy a General Electric elnöke, Jeff Immelt egyszer kiemelte: „ha előző nap még egy ipari vállalat vezetőjeként tért nyugovóra, könnyedén lehet, hogy ma reggel már egy szoftverekkel és analitikai megoldásokkal foglalkozó cég irányítójaként ébred fel.”

Ha kíváncsi a részletekre, olvassa el korábbi cikkeinket is!

Komoly kihívások elé néz még a Dolgok Internete >>

Így lopózik be az otthonokba és irodákba az IoT >>

Forrás: The Globe and Mail

További cikkek a témában