Mit tud az optimális karbantartás-ütemezés?

Mit tud az optimális karbantartás-ütemezés?

2021. április 13.

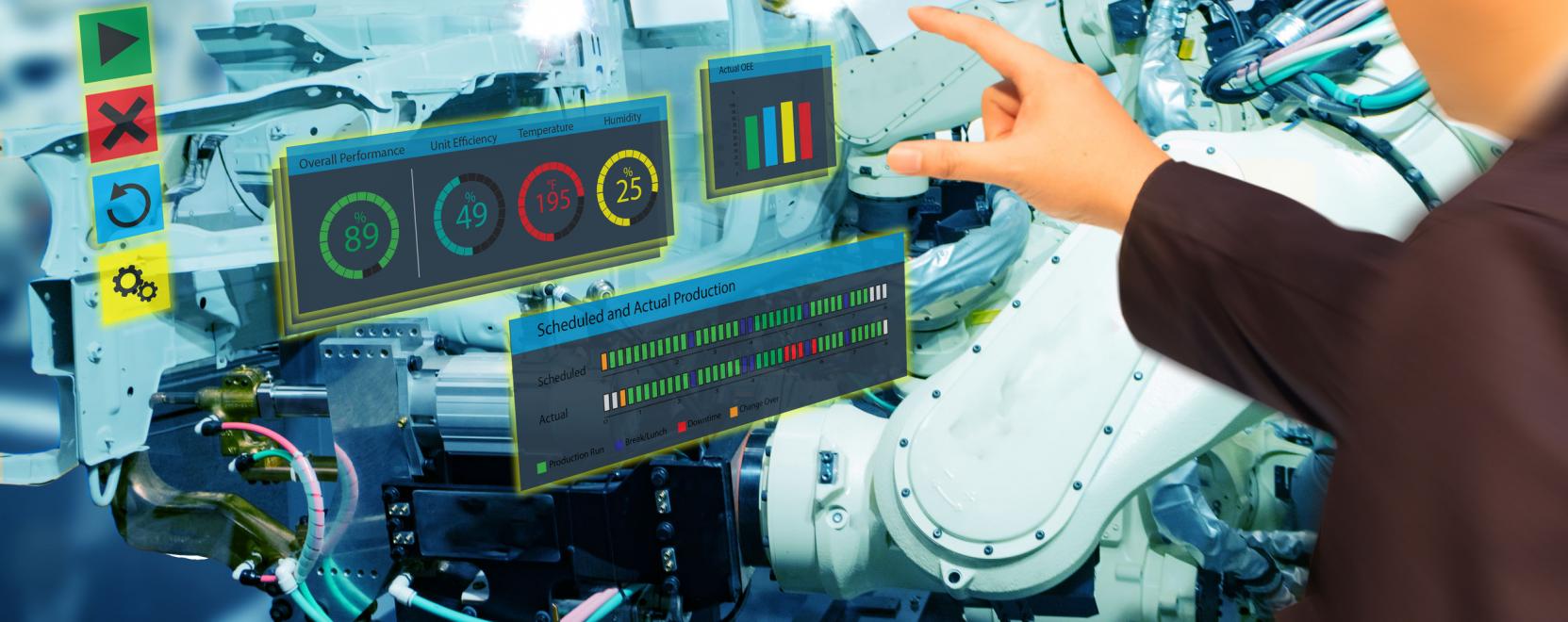

A megelőző karbantartás célja a gyártás újabb hatékonysági szintre emelése a kapcsolódó kulcsadatok megfelelő felhasználásával és a proaktív döntések meghozatalával.

A szervezetek egy része még manapság is figyelmen kívül hagyja a kritikusnak számító adatokat, illetve azok fontos elemeit, vagy egyszerűen nem képesek megfelelően felmérni az adattárházakban található információk jelentőségét. Prediktív karbantartással viszont javítható a már meglévő gyártási stratégia. Így a vállalatok jobban kiaknázhatják a kritikusnak számító adatokban rejlő lehetőségeket, ezzel téve hatékonyabbá a kapcsolódó folyamatokat.

Váratlan leállások helyett

A gyártási folyamatok során napi szinten előfordulhatnak problémák és meghibásodások. A kizárólag ismétlődő feladatok végrehajtására beprogramozott berendezések és gépek esetén ez gyakorlatilag elkerülhetetlen. A tudatos gyártók célja azonban nem a hibák teljes mértékű megszüntetése – hiszen ez voltaképpen lehetetlen –, hanem azok előfordulási esélyének minimálisra csökkentése. Ezzel növelhető a hatékonyság és megfelelő minőségű termékek állíthatók elő.

- Reaktív karbantartás, amikor csak a gép meghibásodásakor tesznek lépéseket.

- Preventív: amikor fix rendszerességgel végzik el ezeket a feladatokat.

- Prediktív: amikor a munkálatok a prognosztizált meghibásodás előtt történnek.

- Preskriptív (előíró): a teljesen automatizált folyamatot jelenti.

A tudomány és a technológia gyors fejlődésének köszönhetően már nem kell, hogy a vállalatok csupán kezdetleges táblázatokon vagy egyszerűbb elemzéseken keresztül kövessék nyomon a gépek működését. A dolgok internete (IoT) és az adatok megfelelő feldolgozását lehetővé tevő big data révén optimalizálhatják a kiadásokat és a leállások miatti negatív hatásokat – függetlenül attól, hogy terveztek-e azokkal előre vagy sem.

Gyártás és Ipar 4.0

A prediktív karbantartás a műszaki felülvizsgálat, felújítás és javítás olyan módon irányított elvégzésére utal, amellyel elkerülhetők a nagy valószínűséggel előre látható problémák.

A hagyományos karbantartó intézkedésekkel ellentétben ez nem a gépek, berendezések állapotától független, előre ütemezett karbantartást vagy tűzoltást jelent, hanem magában foglalja az egységek működési adatainak elemzését, ami számos indikatív mintát és a működésbe történő még mélyebb betekintést eredményez. Ennek köszönhetően a korábbiakhoz képest nagyobb pontossággal előre jelezhető az adott gépegység karbantartási ütemezése a rendszeren belül.

A megelőző felülvizsgálat előtt sokszor csak meghibásodás esetén volt lehetőség a javításra, ami nemcsak magas karbantartási költségekkel járt, de sok időt is vett igénybe, és adott esetben akár teljes üzemzavarhoz is vezethetett, valamint a minőség rovására is mehetett. Az IoT és az ipari dolgok internete (Industrial Internet of Things, IIoT) azonban csökkentheti a felesleges – állapottól függetlenül történő – szervizelést és ezzel a kapcsolódó kiadásokat.

Az ipar precízen kiszámított világában, mondhatni, ez egy rendkívül intuitív módszer, amely a lehetséges problémák felderítése és előrejelzése érdekében figyelembe veszi az egyes alkatrészekből kinyert specifikus adatokat, szenzoros méréseket is – legyen az zajra, rezgésre, füstre vagy más paraméterekre vonatkozó diagnosztika.

Alacsonyabb költség, jobb üzemidő

A gyártásban a vártnál nagyobb arányú értékcsökkenés elkerülése különösen fontos, mivel a minőségi berendezések ára általában nem éppen alacsony. A különféle gépek és berendezések megfelelő állapotának fenntartásához pedig elengedhetetlen az egyes gyártóegységek hosszú élettartamának biztosítása.

Bár vannak hatékonyságnövelő protokollok, mint a lean menedzsment vagy a hat szigma nevű srukturált probléma-megoldó és folyamatfejlesztő rendszerek, de a műszaki felülvizsgálat területén is szükség van folyamatos továbblépésre. A megelőző karbantartás voltaképpen az eszközmenedzsment magasabb szintre emelése az IoT-alapú technológia használatával.

Forrás: